切削液是一种用在金属加工和制造过程中,用来冷却和润滑刀具和加工件的工业用液体,具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能和防腐功能等特点。切削液可分为油基切削液和水基切削液。

据统计,目前油基切削液的使用量占总量的20%,水基切削液占80%。截止于2015年,我国金属加工切削液的市场总需求已超过100万吨,其应用领域为金属切削38%、加工成型36%、部件防锈13%、热处理8%、其它5%。切削液主要应用在以下几个行业:汽车制造35%,机械制造35%,航天制造12%,模具加工10%,其它8%。

切削液在使用过程会因为杂质混入、温度升高和细菌微生物滋生等原因而失效变质。报废后的切削液成分复杂,处理难度大,一般先破乳预处理,再根据实际情况合理选择无害化或资源化回收处理工艺对废切削液进行有效处理,提高金属加工企业的环境效益和经济效益。

切削液报废的原因

切削液失效报废的原因有多种,最常见的原因有三种:

(1)引入杂质导致金属切削液变质在金属机械加工过程中会产生大量的金属碎屑,在切削液的清洗之下,这些碎屑就会混入其中,如果不及时处理,碎屑就会不断积累,使得切削液的润滑性能逐渐降低,甚至失去作用。

(2)温度升高导致金属切削液失效在金属机械加工过程中,当刀具对加工王件进行切削加工时,因摩擦运动温度升高;且金属碎屑容易金属切削液中的某些添加剂发生化学反应放出热量,使得切削液的温度升高。这些热量会加快切削液的变质,最终失效变质。

(3)由于微生物滋生导致金属切削液失效切削液储存不当容易使细菌等微生物大量生长繁殖使得其中的油类物质生化分解变质而发臭。据统计,细菌微生物的大量繁殖极大的影响了切削液的循环使用,使得其使用寿命缩短65%-85%左右。油类物质是导致细菌微生物滋生的重要原因,而在金属机械加工过程中,机床设备中会有大量导轨油、液压油、主轴油等。当混入切削液之后就容易导致细菌微生物大量繁殖。

切削液的处理方法

1.废切削液的预处理方法

切削废液因其成分复杂,化学稳定性好,故直接处理难度较大,一般需要做预处理。预处理主要是对废液进行破乳,以除去废液中油包水或者水包油中的油类物质。

(详见下表1:几种破乳方法比较,有酸析法、盐析法、混凝沉淀法)

2.废切削液的无害化处理方法

切削液废水在进行破乳预处理后,必须要进行深度处理才能排放,深度处理主要是去除废水中部分油类物质和溶解性有机物、悬浮物、氨氮等等。

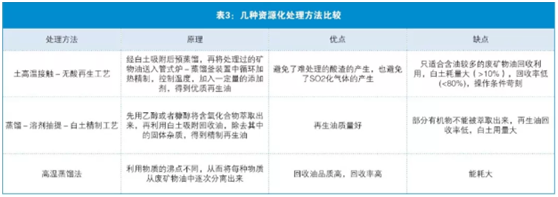

(详见下表2几种无害化处理方法比较,有水力旋流法、气浮法、吸附法、生化处理法、高级氧化法)

3.废切削液的资源化处理方法

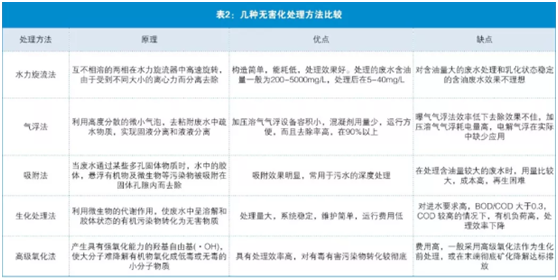

(详见下表3几种资源化处理方法,有土高温接触-无酸再生工艺、蒸馏-溶剂抽提-白土精制工艺、高温蒸馏法)